本文目录导读:

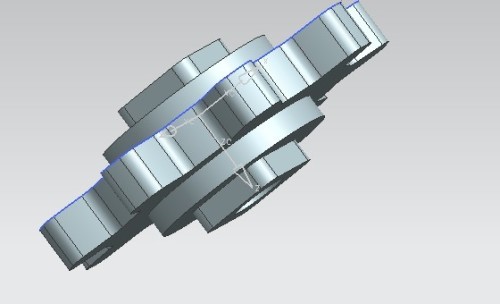

链轮作为一种重要的机械传动元件,广泛应用于各种机械设备中,其性能和质量对机械设备的运行稳定性和使用寿命具有重要影响,对链轮的加工工艺设计进行研究,提高链轮制造水平,具有重要的现实意义。

材料选择

链轮的材料选择应考虑到其使用环境、负载、转速等因素,常用的材料包括碳钢、合金钢、不锈钢等,在选择材料时,还需考虑材料的可加工性、耐磨性、抗疲劳性等因素。

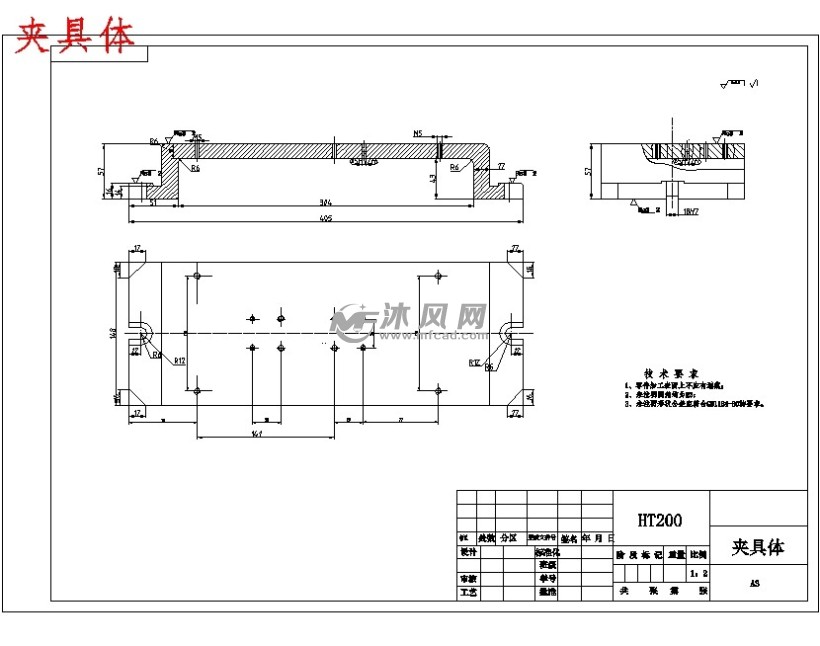

加工工艺设计

1、原料准备

链轮的原料通常为棒材或板材,在加工前,需对原料进行检验,确保其尺寸精度和表面质量符合要求。

2、下料

根据链轮的设计尺寸,使用切割设备(如火焰切割、机械切割等)进行下料,下料时应保证切口平整,无裂纹、毛刺等缺陷。

3、粗加工

粗加工主要包括铣削、车削等工艺,此阶段的主要目的是去除多余的部分,形成链轮的基本形状。

4、热处理

热处理包括淬火、回火、调质等工艺,热处理可以改善材料的力学性能,提高链轮的硬度和耐磨性。

5、精加工

精加工主要包括铣齿、滚齿、插齿等工艺,此阶段需要保证链轮的齿形精度和表面质量。

6、淬火与回火

为提高链轮的硬度和耐磨性,需进行淬火处理,淬火后,再进行回火处理,以消除内应力,防止变形。

7、检验与测试

对链轮进行各项检验与测试,如尺寸检验、形位公差检验、硬度测试、疲劳测试等,以确保链轮的质量符合要求。

专用设备与技术

1、数控车床

数控车床用于链轮的粗加工和精加工阶段,可实现高精度、高效率的加工。

2、齿轮加工机床

齿轮加工机床用于链轮的铣齿、滚齿、插齿等工艺,是链轮加工的关键设备。

3、热处理设备

热处理设备包括淬火设备、回火设备等,是改善链轮材料性能的重要设备。

4、检测设备

检测设备包括硬度计、形位公差测量仪等,用于确保链轮的质量。

工艺优化建议

1、采用先进的数控技术和自动化设备,提高加工精度和效率。

2、优化热处理工艺,提高链轮的硬度和耐磨性。

3、加强过程控制,确保每一道工序的质量。

4、采用先进的检测设备和手段,确保链轮的质量符合要求。

链轮的加工工艺设计对其质量具有重要影响,通过合理选择材料、设计加工工艺、选用专用设备与技术以及进行工艺优化,可以制造出高质量、高性能的链轮,为机械设备的稳定运行提供保障,随着技术的发展,我们应不断探索新的加工技术和方法,进一步提高链轮的制造水平。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号